Arie Blok en Robotize automatiseren inpak- en palletiseerproces

Inpakken en palletiseren. Geen uitzonderlijke verrichtingen binnen de productieautomatisering. Wel als het gaat om een klantspecifieke automatiseringsoplossing voor een vast opgestelde installatie met beperkte beschikbare ruimte en interactie met een bestaande koeken-verzamelinstallatie. Toch hebben diervoederproducent Arie Blok en Robotize in nauwe samenwerking een solide ‘machine’ weten te ontwikkelen voor het inpakken en palletiseren van koeken voor de diervoedermarkt.

Jaarlijks vindt nu zo’n 53.000 ton aan diervoeders van Arie Blok zijn weg naar afnemers in heel Europa. Op het terrein aan de Oude Rijn in Woerden waar het bedrijf in 1837 is opgericht, staan nu twee fabrieken: de grutterij voor het bewerken en verwerken van alle soorten granen en de diervoederfabriek voor de productie van geperst voer. In die diervoederfabriek staat een inmiddels unieke installatie: de koekenpers. Het is volgens operations manager Erik Hoogenboom mogelijk de enige overgebleven koekenpers in de Benelux.

Saai en zwaar

De hydraulische koekenpers beschikt over twee persstations. In de pers wordt een mengsel van verschillende ingrediënten en melasse tot een koek geperst – of wellicht beter gezegd een zesdelige koek. De ingrediënten variëren, afhankelijk voor welk dier en welk doel de koek is bedoeld. In totaal gaat het om een goede dertig verschillende samenstellingen koek die per batch in tweeploegendienst worden geproduceerd en in zakken worden verpakt. Tot twee jaar geleden werden de zakken nog handmatig dichtgevouwen en op een pallet gestapeld. Hoogenboom: “We zijn destijds gaan kijken hoe we dat konden automatiseren. Het werk is saai, repeterend en ook nog eens ergonomisch zwaar. We produceren zakken van 4,2 kg maar ook van 20 kg.”

Een koek is een koek?

Voor deze automatiseringsopgave van zowel verpakken als palletiseren gaat Arie Blok uiteindelijk in zee met Robotize, de joint venture van Machinefabriek Geurtsen en Hollander Techniek. In het kort gezegd komt het geautomatiseerde traject hier op neer: de koeken uit de twee persstations worden via een lopende band verzameld. Het benodigde aantal koeken wordt geteld en vervolgens worden de koeken opgeschoven en daarna in de geselecteerde zak geduwd, die netjes geopend klaar staat. Vervolgens wordt de zak dichtgevouwen, gelijmd, gewogen en eventueel voorzien van een label en een sticker met de ‘tenminste houdbaar tot’-datum. Hierna is de verpakking klaar om door de robot te worden opgepakt en netjes volgens een gewenst patroon op de pallet te worden gelegd.

Afhankelijk van de samenstelling van de koeken kan de dikte van de koeken variëren. Dit is een cruciale factor gebleken bij het automatiseren van het inpakproces.

Vouwen

Thomas Harink die namens Hollander Techniek nauw bij het project betrokken is, legt uit hoe koek en zak niet alleen als het gaat om gewicht, niet los van elkaar kunnen worden gezien: “Heel bepalend is hoeveel zaklengte er overblijft om te vouwen. De zak is altijd even lang en de hoeveelheid koeken die je erin doet, bepaalt hoeveel lengte je over hebt om te vouwen. Kom je ruimte tekort dan krijg je de zak niet goed dicht. Heb je te veel over, dan loopt het tegen elkaar.”

Een belangrijk aspect is ook het openvouwen van de zak, die uit een binnen- en buitenzak bestaat. De opening van de zak moet dusdanig zijn dat het rechthoekige pakket koeken probleemloos in de zak kan worden geduwd zonder risico dat de zak eventueel scheurt.

Bij het vinden van een universele oplossing en systematiek om de zakken te vouwen, noemen Hoogenboom en Harink zonder aarzelen de rol van Bart Krieger van Machinefabriek Geurtsen. Hij is degene die de zogenaamd ‘intikker’ heeft bedacht die uiteindelijk de zak sluit. Het gaat te ver om de ontwikkelde beweging en de bijhorende ‘dynamische intikker’ te behandelen, maar het was het eureka-moment van Krieger dat na de nodige ontwikkeluren de uiteindelijke oplossing leverde.

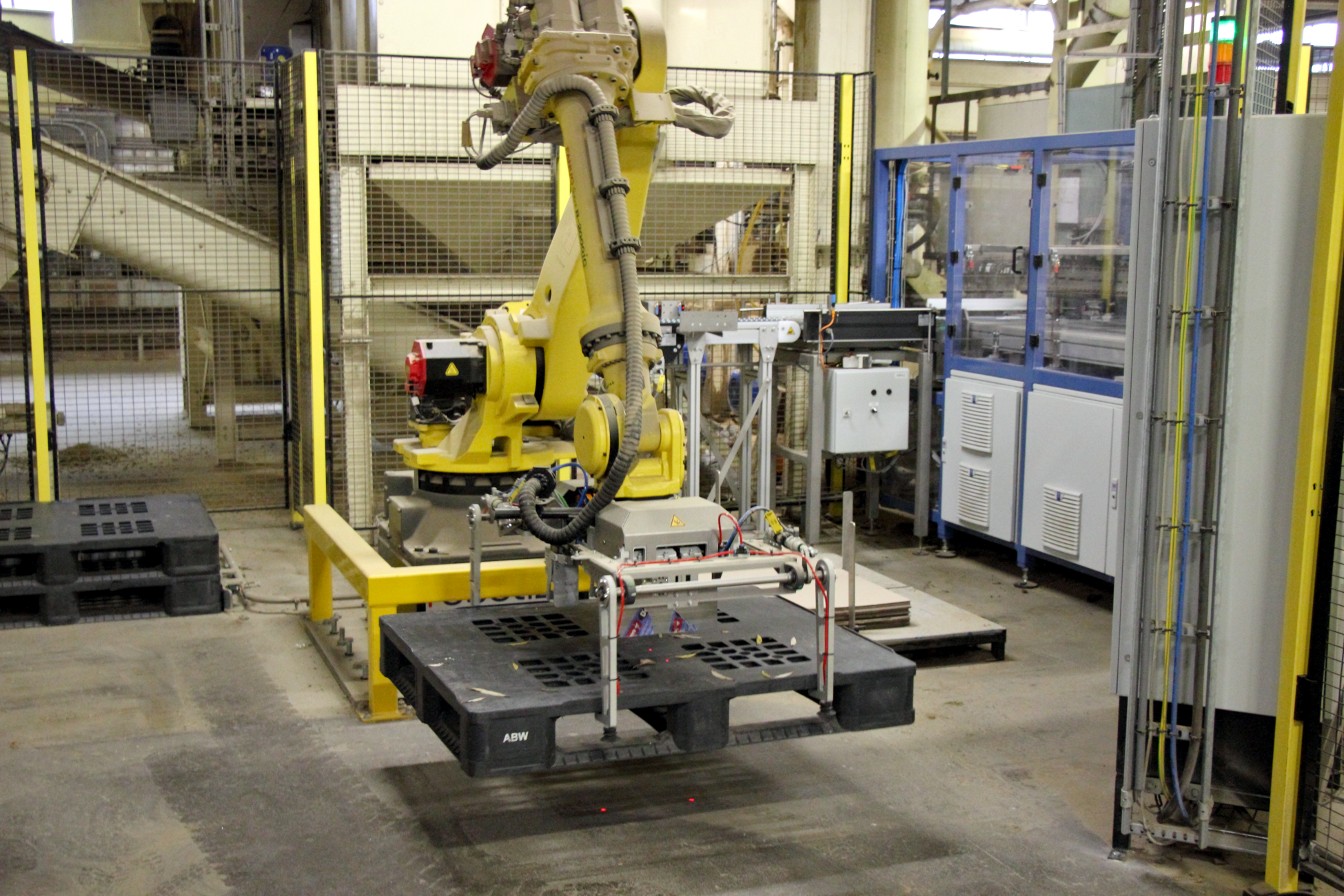

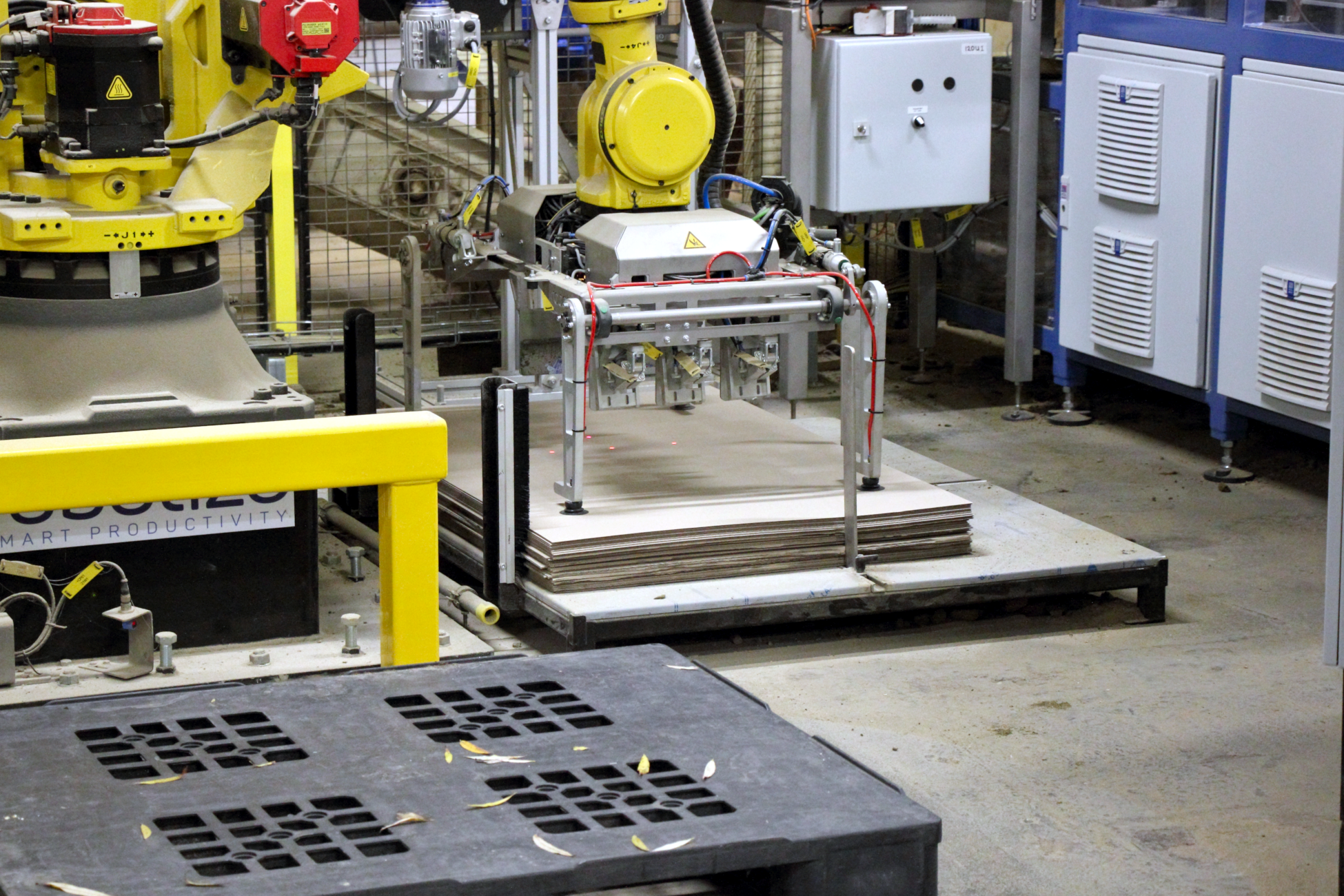

De universele grijper kan overweg met pallets, tussenlegvellen en uiteraard alle verschillende zakken met koek die van de verpakkingslijn komen.

Palletiseren

De door Robotize ontwikkelde palletiseercel kan zonder problemen overweg met alle verschillende formaten zakken die worden aangeboden. De Fanuc-robot beschikt daarvoor over een universele grijper. Deze grijper kan zowel een pallet oppakken en neerleggen, de tussenlegvellen oppakken en op de gestapelde lagen zakken plaatsen, als de verschillende zakken in het gewenste stapelpatroon neerleggen. De grijper kan van de kleinere verpakking bovendien drie stuks tegelijk oppakken en beschikt daarvoor over drie (klem)secties. Afhankelijk van het gewenste stapelpatroon worden de zakken per stuk of met drie tegelijk op de pallet gelegd.

‘Bestuurlijke’ verantwoordelijkheid

De ‘bestuurlijke’ verantwoordelijkheid is in handen van Arie Blok tot de koeken zijn geteld en de melding aan de verpakkingscel geeft dat de koeken gereed staan. Is de zak klaar om de koeken te ontvangen dan gaat een signaal naar de ‘stacker’, jargon voor de opduwer/pusher die de koeken in de zak schuift. De stacker geeft uiteindelijk de zak weer vrij als deze zich heeft teruggetrokken uit de zak, zodat de cel verder kan met het vouwen, lijmen en eventueel labelen van de zak. Daarna volgt de overdracht aan de palletiseercel, die programma-technisch weer gescheiden opereert van de verpakkingscel.

Erik Hoogenboom operations manager bij Arie Blok: "Uiteindelijk hebben we met elkaar een mooi project neergezet."

Mooi project

In de HMI kun je via een ERP-koppeling een nieuw recept ophalen dat de machine van alle benodigde informatie voorziet. De operator krijgt hier ook de informatie over de instelling van de bodemopzetter en het zakkenmagazijn. Voor de productiecijfers is er een terugkoppeling via MES naar ERP. Inmiddels draait de installatie goed, en wordt de verwachte output en kwaliteit geleverd. Hoogenboom sluit af: “Uiteindelijk hebben we met elkaar een mooi project neergezet en alle ‘struggles’ die we zijn tegengekomen, hebben we met de juiste mensen aan tafel op kunnen pakken en opgelost.”

Een uitgebreide versie van deze referentie is is hier te downloaden: Referentie - Arie_Blok en Robotize automatiseren inpak- en palletiseerproces - Robotize of lees de reportage over de productieautomatisering in Aandrijven & Besturen.

CONTACTGEGEVENS

Vestigingslocatie:

Boogschutterstraat 30

7324 AG Apeldoorn

Postbus 4339 | 7320 AH

Werklocatie / bezoek:

Hamburgweg 18a

7418 ES Deventer

info@robotize.nl

ROBOTIZE:

- Maakt uw productie sneller, slimmer en constanter

- Integreert de oplossing in uw productielijn en -proces

- Kijkt kritisch naar haalbaarheid en betrouwbaarheid

- Is gespecialiseerd in handelen, verpakken en palletiseren

- Verzorgt uw onderhoud en service